پتروشیمی بندر امام در سال 1350در زمینی به مساحت 270 هکتار در بندر ماهشهر با نام پتروشیمی ایران ژاپن تاسیس و بهره برداری از آن از سال 1372 آغاز شد. همچنین در سال 1379 و به منظور بهره وری بیشتر و امکان بهره وری مطلوب تر از توانمندی های موجود مجتمع به چند شرکت فرعی مستقل تقسیم شد.

فهرست مطالب

مجتمع پتروشیمی فرآورش :

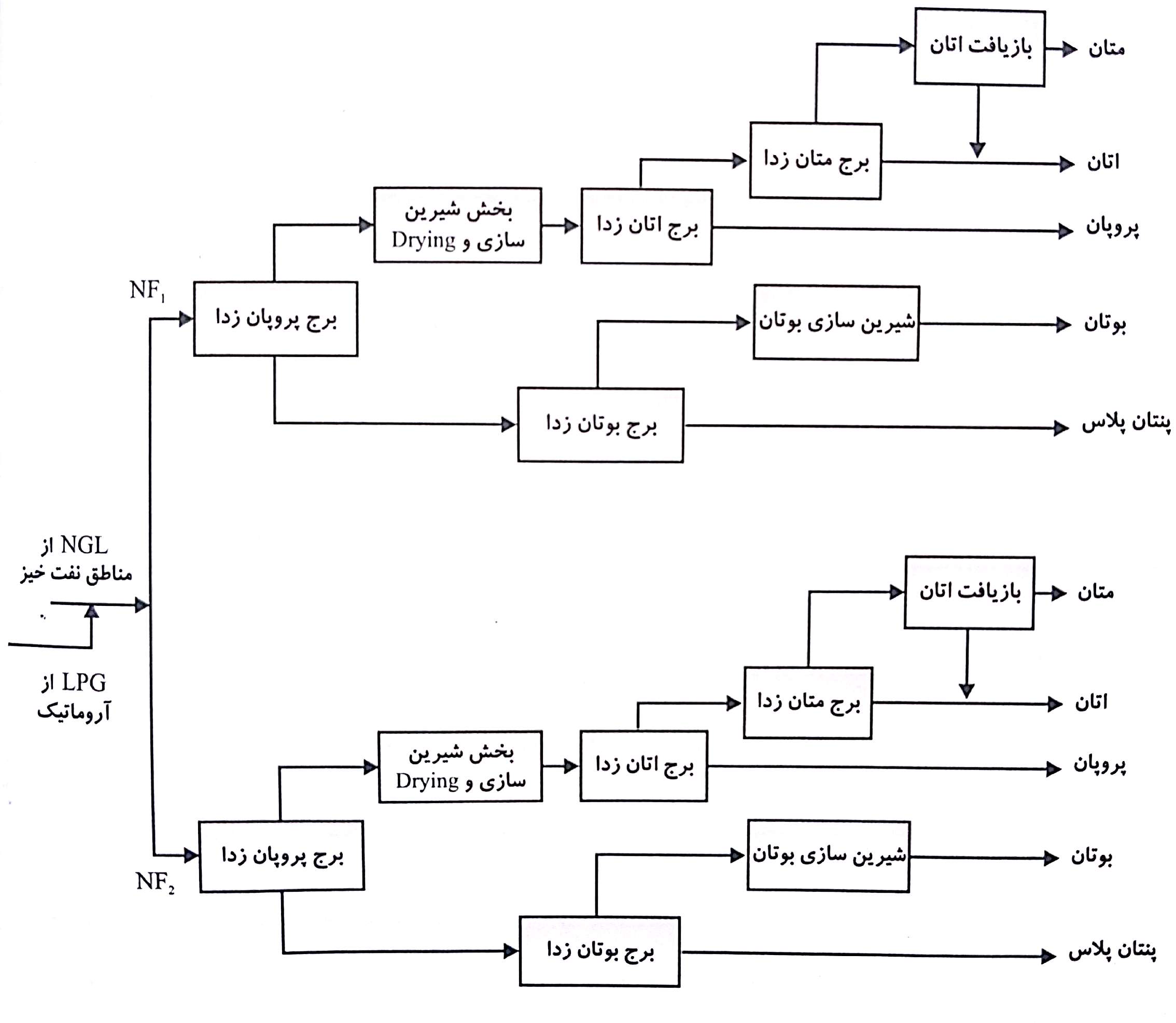

واحد تفکیک مایعات گازی (NF) :

| نام خوراک | میزان مصرف |

| NGL (مایعات گازی) | 3200000 |

| LPG (گاز مایع) | 120000 |

| نام محصول | میزان تولید |

| اتان | 565000 |

| پروپان | 1090000 |

| بوتان | 980000 |

| پنتان پلاس | 768000 |

شرح مختصری از فرآیند و نمودار تولید واحد NF در پتروشیمی بندر امام:

NGL دریافتی از شرکت ملی مناطق نفت خیز جنوب با LPG ارسالی از واحد آروماتیک مخلوط و در مخازن نوسان گیر (Surge Drum) ذخیره می شود تا به عنوان خوراک در واحدهای NF1, 2 که دارای فرایند و ظرفیت مشابه می باشند مورد مصرف قرار گیرد.

خوراک ارسالی به هر ترین(train) ابتدا وارد برج پروپان زدا شده تا ترکیبات شامل پروپان و سبک تر از ترکیبات سنگین تر جدا شود. جریان بالای برج پروپان زدا که شامل پروپان و ترکیبات سبک تر می باشد از بسترهای شیرین سازی و Drying عبور نموده و در ادامه وارد برج جداسازی اتان می شود.محصول پایین برج اتان زدا پروپان بوده که پس از سردسازی، به مخازن ذخیره سازی پروپان ارسال می شود و محصول بالای برج اتان زدا که عمدتا شامل اتان و متان می باشد به برج متان زدا ارسال می شود.

در این برج ترکیب اتان از سایر عناصر موجود در جریان مذکور جدا شده و اتان تولیدی جهت مصرف به واحد الفین ارسال شده و جریان بالای برج نیز که عمدتا شامل متان می باشد به قسمت بازیابی اتان ارسال می شود و پس از جداسازی اتان موجود در جریان مذکور،مابقی آن به شبکه سوخت ارسال می شود.

محصول پایین برج پروپان زدا وارد برج بوتان زدا می شود و جریان پایین این برج محصول پنتان پلاس بوده و جهت ذخیره سازی به مخازن مربوطه ارسال می شود و جریان بالای برج محصول بوتان می باشد که پس از عبور از بسترهای شیرین سازی و انجام عملیات سولفور زدائی به مخازن ذخیره سازی هدایت می شود.

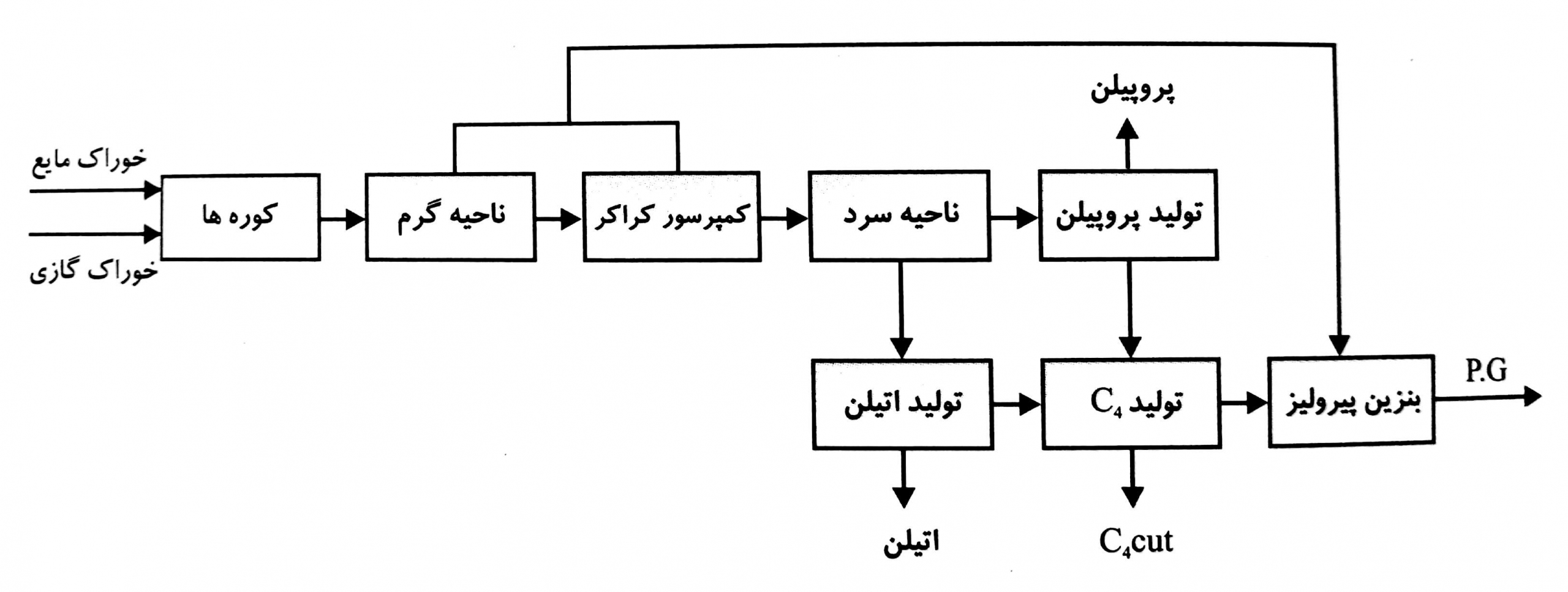

واحد الفین :

| نام خوراک | میزان مصرف |

| اتان (تازه) | 245250 |

| پنتان | 386100 |

| C6+ | 278850 |

| نام محصول | میزان تولید |

| اتیلن | 411000 |

| پروپیلن | 117000 |

| بنزین پیرولیز | 113500 |

| C4Cut | 80000 |

| C.F.O | 21600 |

شرح مختصری از فرآیند و نمودار تولید واحد الفین پتروشیمی بندر امام:

خوراک واحد الفین شامل خوراک گازی (اتان) و خوراک مایع (برش پنتان به بالا) با مقادیر فوق الذکر می باشد که از واحد NF مجتمع تامین می گردد.کوره های واحد از دو نوع کوره های گازی و مایع است.خوراک پس از مخلوط شدن با بخار آب با درصد مشخص ، به کوره ها تزریق می شود. در کوره ها طی یک واکنش گرماگیر عمل کراکینگ یا شکستن هیدروکربورها به همراه دی هیدروژناسیون در مجاورت بخار آب صورت می گیرد فرآورده های حاصل از کراکینگ پس از خارج شدن از کوره ها جهت سرد شدن و تبادل حرارت و همچنین جداسازی ترکیبات سنگین(C.F.O و بنزین پیرولیز) وارد تعدادی مبدل و برج می شوند.

ترکیبات سبک از بالای برج خارج و وارد کمپرسور کراکر می شود و پس از طی مراحل فشرده شدن و جداشدن بخش دیگری از بنزین پیرولیز آن، فرآورده های حاصل که شامل اتیلن ، پروپیلن، ترکیبات چهار کربنه و به مقدار جزئی بنزین پیرولیز است وارد ناحیه سرد شده و به دنبال آن در چرخه های تبرید اتیلن و پروپیلن ، محصولات خالص اتیلن و پروپیلن است.

بنزین پیرولیز این بخش با بنزین پیرولیز تولید شده در بخش های اولیه واحد، مجموع تولید بنزین پیرولیز واحد الفین را تشکیل می دهد.این فرآورده یک مرحله هیدروژناسیون شده و ترکیبات دی الفینی آن به الفینی تبدیل می شود.

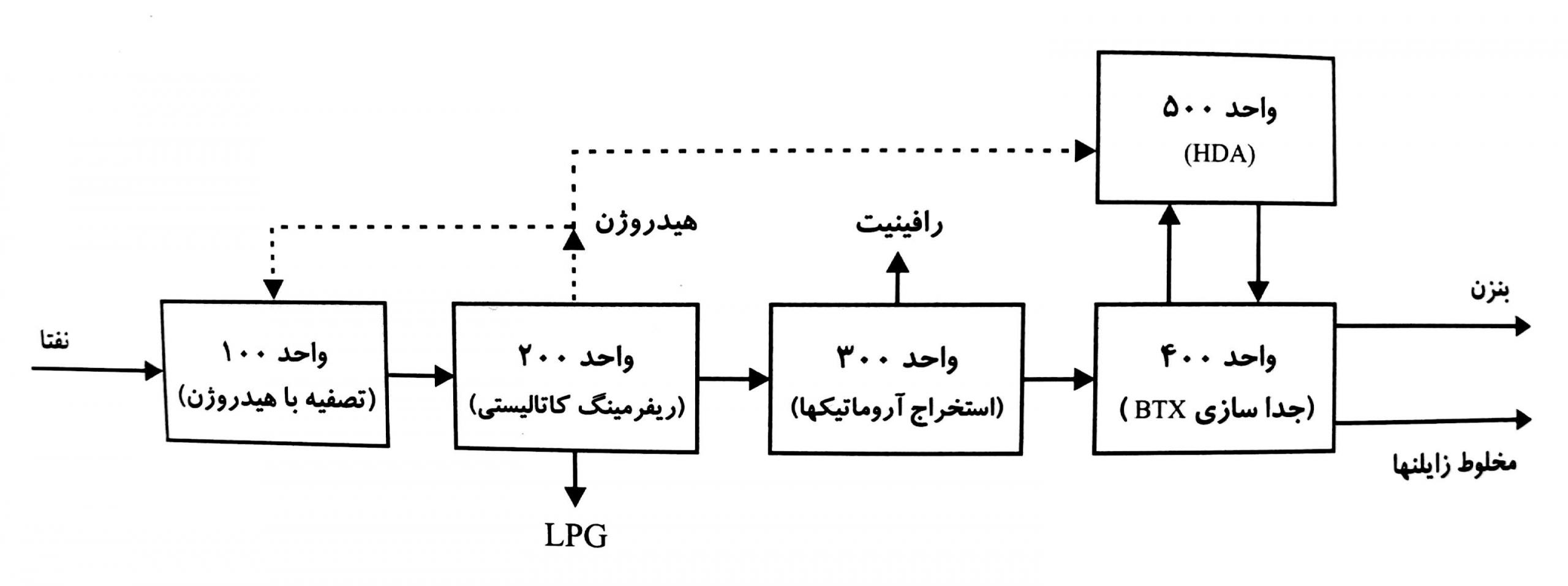

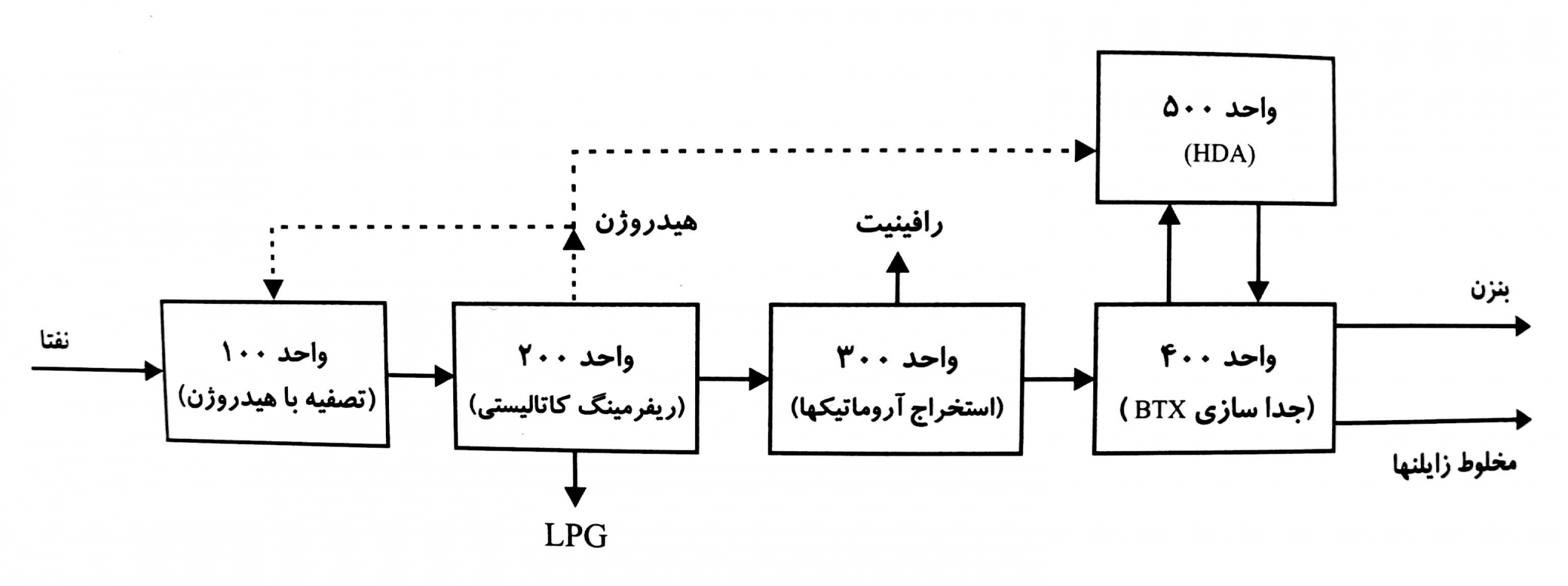

واحد آروماتیک :

| نام خوراک | میزان مصرف |

| نفتا | 1000000 |

| نام محصول | میزان تولید |

| بنزن | 230000 |

| مخلوط زایلنها | 140000 |

| رافینیت | 241000 |

شرح مختصری از فرآیند و نمودار تولید واحد آروماتیک :

ابتدا در واحد 100 ، خوراک نفتا با استفاده از هیدروژن و در حضور کاتالیست تصفیه می شود.سپس در واحد 200 واکنش های ریفرمینگ کاتالیستی انجام شده و ریفرمیت حاوی درصد بالایی از آروماتیک ها حاصل می شود. در واحد 300 به کمک حلال ، ترکیبات آروماتیکی از ترکیبات غیر آروماتیکی جدا می گردد. ترکیبات آروماتیک حاصله که حاوی بنزن ، تولوئن و زایلن ها هستند، در واحد 400 به وسیله تقطیر از یکدیگر جدا می شوند.

تولوئن و آروماتیک های 9 کربنه مجددا در واحد 500 به بنزن تبدیل می شوند.

واحد پارازایلین (PX) :

| نام خوراک | میزان مصرف |

| آروماتیک های 8 کربنه | 212000 |

| نام محصول | میزان تولید |

| پارازایلین | 180000 |

شرح مختصری از فرآیند و نمودار تولید پتروشیمی بندر امام:

مخلوط زایلن هاپس از جداسازی مقادیر کم آروماتیک های 9 کربنه موجود در آن، وارد برج های جذب شده و پارازایلن آن به کمک مولکولارسیو جدا می شود. رافینیت حاصل که حاوی دیگر آروماتیک های 8 کربنه است، به واحد ایزومراسیون ارسال و در حضور کاتالیست (به صورت تعادلی) به پارازایلن تبدیل می شود.

محصول این بخش مجددا با خوراک اصلی واحد مخلوط می شود تا پارازایلن موجود در آن جدا شود.

مجتمع پتروشیمی کیمیا :

واحد کلر آلکالی (CA) :

| نام محصول | میزان تولید |

| سود سوزآور | 250000 |

| اسید کلریدریک 33% | 63300 |

| آب ژاول (محصول فرعی) | 6600 |

| گاز کلر | 220000 |

| نام خوراک | میزان مصرف |

| نمک | 388000 |

| گاز HCL | 21000 |

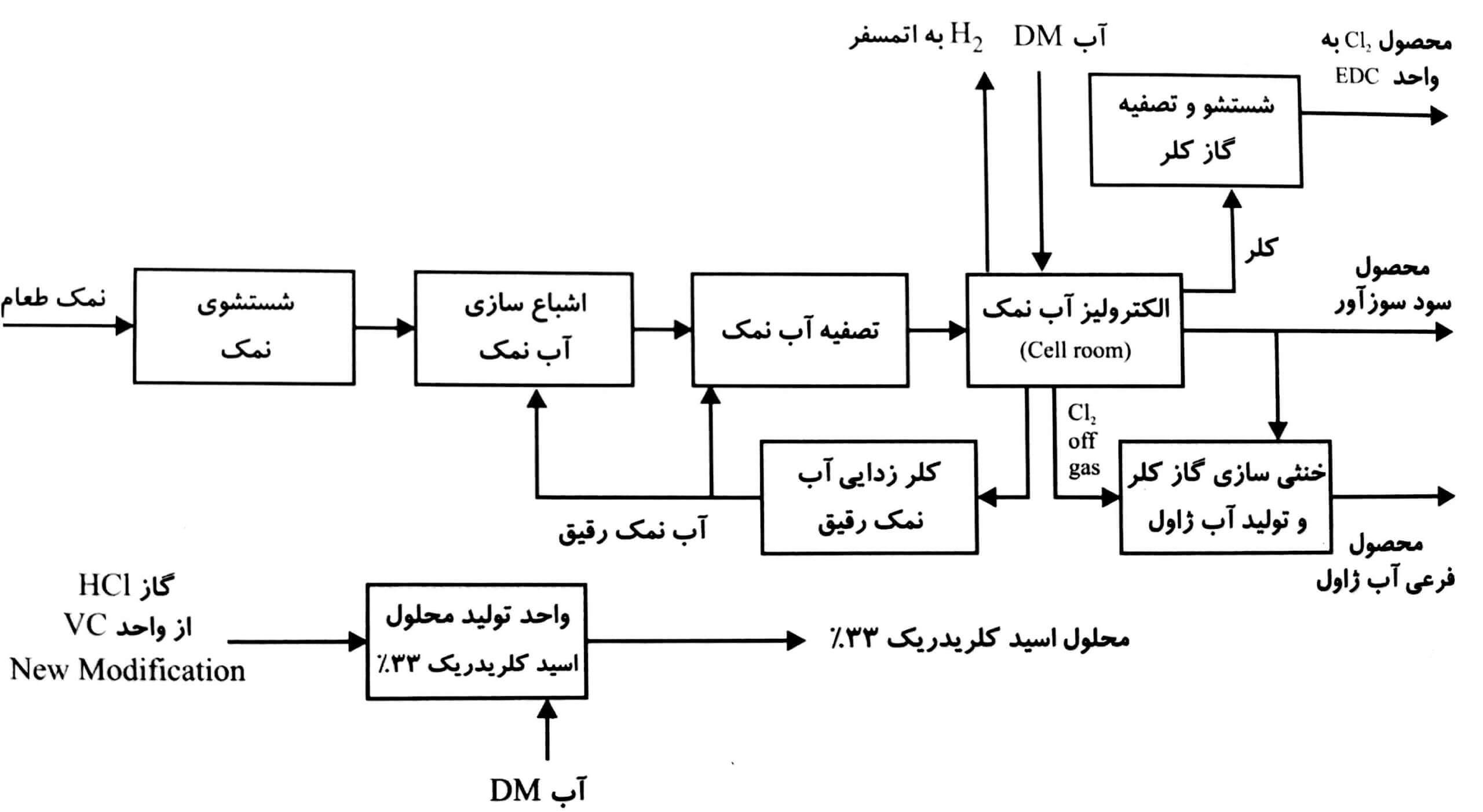

شرح مختصری از فرآیند و نمودار تولید پتروشیمی بندر امام :

واحد کلر آلکالی کیمیای بندرامام با ظرفیت تولید روزانه 750 تن سود مایع تحت لیسانس شرکت دنورا (ایتالیا) می باشد. خوراک این واحد، نمک طعام به میزان 5/48 تن در ساعت است که توسط کامیون از دریاچه نمک به این واحد منتقل می شود. نمک طعام ابتدا شسته شده و سپس توسط تسمه نقاله به مخازن اشباع کننده و بخش تصفیه آب نمک ارسال می گردد.

آب نمک تصفیه شده، به بخش الکترولیز هدایت و در اثر عمل الکترولیز، محصولات گاز کلر، گاز هیدروژن و محلول سود سوز آور 50% تولید می شود. گاز کلر بعد از تصفیه و آب زدایی با خلوص 98% به واحد تولید EDC ارسال می گردد.گاز هیدروژن از طریق یک Stack 50 متری به اتمسفر ارسال می شود.

سود سوز آور خروجی از بخش الکترولیز ، پس از تصفیه به مخازن محصول سود سوزآور 50% ارسال می شود.در واحد الکترولیز، از جیوه به عنوان کاتد استفاده می شود.مصرف طراحی برق واحد مذکور 100 مگاوات است.

واحد اتیلن دی کلراید به روش DC(EDC) پتروشیمی بندر امام:

| نام خوراک | میزان مصرف |

| اتیلن | 86000 |

| گاز کلر | 220000 |

| نام محصول | میزان تولید |

| اتیلن دی کلراید | 300000 |

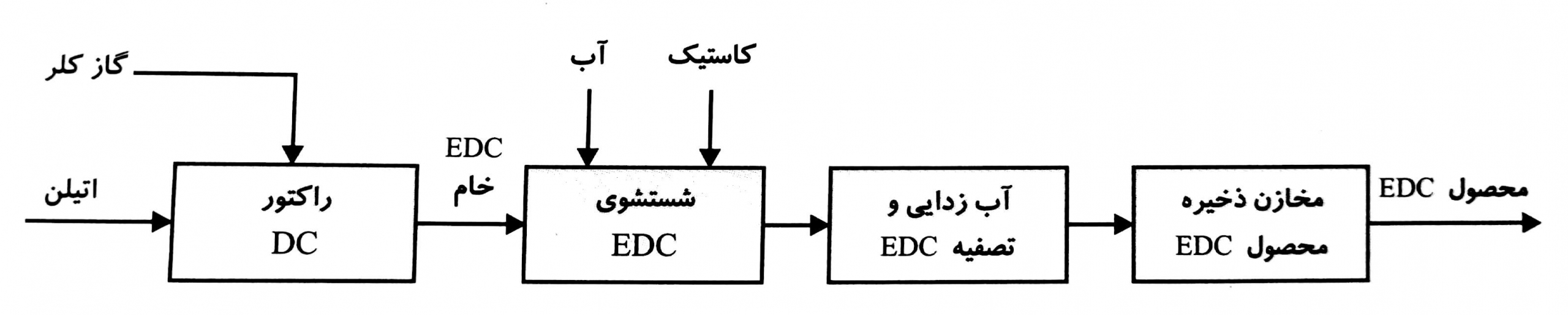

شرح مختصری از فرآیند و نمودار تولید:

این واحد با ظرفیت روزانه 909 تن EDC تحت لیسانس شرکت TOSO H(Toy oSoda) ژاپن و متشکل از بخش های مندرج در نمودار ذیل می باشد. خوراک واحد مذکور، گاز کلر تولیدی واحد کلرآلکالی و اتیلن واحد الفین، به ترتیب به میزان 5/27 تن و 8/10 تن در ساعت استکه به صورت محلول در مایع EDC گردشی راکتور DC واکنش داده و تولید EDC می نماید.

EDC خروجی از بخش سنتز، ابتدا در بخش شستشو ، با آب و محلول سود سوزآور 6% شسته می شود و سپس برای آب زدایی و خالص سازی به بخش مربوطه فرستاده می شود و در نهایت EDC با خلوص 7/99% به بخش مخازن ذخیره محصول EDC ارسال می گردد.

واحد وینیل کلراید منومر(VCM)

| نام محصول | میزان تولید |

| وینیل کلراید | 180000 |

| اتیلن دی کلراید(محصول میانی) | 140000 |

| نام خوراک | میزان مصرف |

| اتیلن دی کلراید | 160000 |

| اتیلن | 40000 |

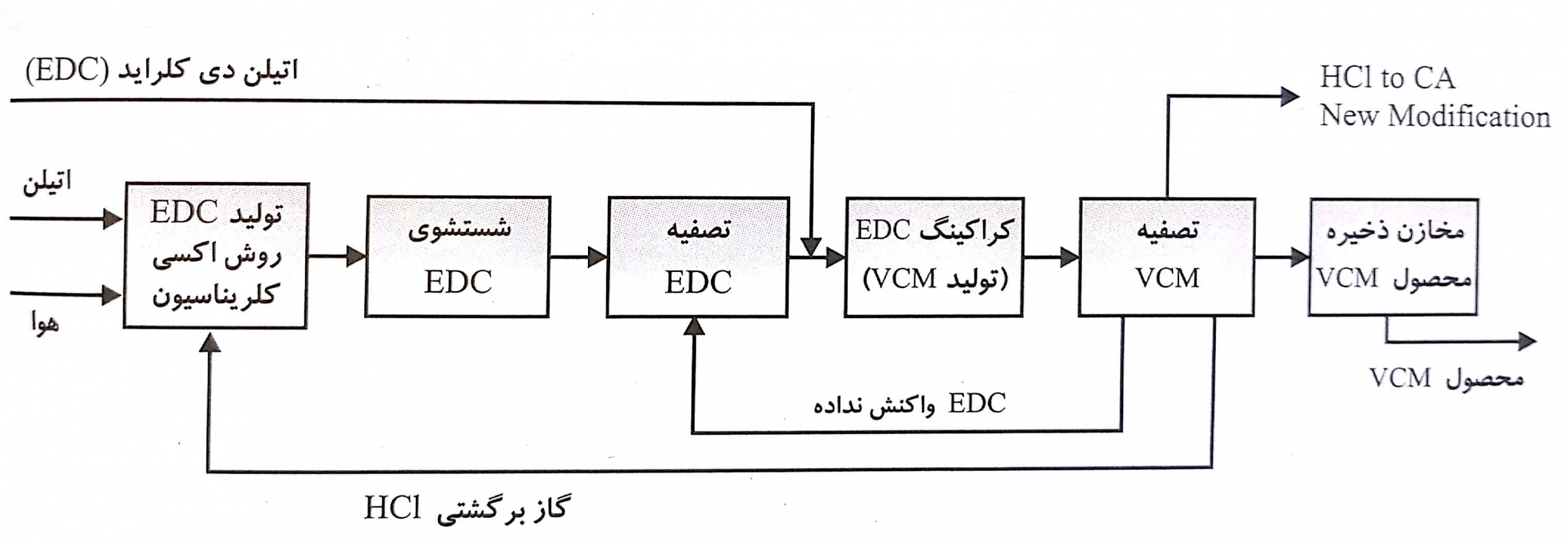

شرح مختصری از فرآیند و نمودار تولید:

این واحد تحت لیسانس شرکت TOSO H(Toy oSoda) ژاپن با ظرفیت روزانه 540 تن وینیل کلراید منومر (VCM) و متشکل از بخش های مندرج در نمودار زیر می باشد.خوراک این واحد، گاز اتیلن به میزان 5 تن در ساعت و EDC به میزان 4/20 تن در ساعت است. EDC در کوره های کراکینگ تحت فشار bar 28 الی 35 و دمای 510 الی 520 درجه سانتیگراد مطابق واکنش ذیل تبدیل به VCM و HCL می شود.

میزان تبدیل حدود 55 درصد می باشد.در بخش های پایین دستی، VCM با خلوص 99/99 % به عنوان محصول به واحد PVC ارسال می گردد. EDC واکنش نداده مجددا به بخش تصفیه برگشت داده می شود.محصول فرعی اسید کلریدریک بعنوان RECYCLE به بخش اکسی کلریناسیون فرستاده می شود و به کمک اکسیژن، با اتیلن واکنش داده و مجددا به EDC تبدیل می شود.

بخشی از این اسید نیز جهت تولید محلول اسید کلریدریک 33% به واحد CA ارسال می گردد.

واحد متیل ترشری بوتیل اتر (MTBE) :

| نام خوراک | میزان مصرف |

| متانول | 186000 |

| بوتان | 390000 |

| نام محصول | میزان تولید |

| متیل ترشری بوتیل اتر | 500000 |

شرح مختصری از فرآیند و نمودار تولید:

واحد مذکور تحت لیسانس شرکت UOP (کانادا) با ظرفیت روزانه 1500 تن MTBE می باشد. خوراک این واحد بوتان مایع به میزان 4/49 تن در ساعت و متانول به میزان 6/23 تن در ساعت است ( بوتان مایع دارای 30% ایزو بوتان و 70% نرمال بوتان ). خوراک مایع ابتدا به برج DIB (دی ایزو بوتانایزر) وارد و ایزو بوتان با خلوص 98% به عنوان محصول اصلی در بالای برج، به بخش هیدروژن زدایی ارسال و با درصد تبدیل 44% به ایزوبوتن تبدیل می شود.

کاتالیست مورد استفاده، در یک بستر متحرک بوده و به طور پیوسته CCR (احیا مداوم کاتالیست) احیا می گردد.محصول خروجی از راکتورهای هیدروژن زدا به وسیله سرمایش در قسمت کلدباکس (Cold box) به هیدروزن و هیدروکربن تفکیک می شود. هیدروکربن شامل ایزوبوتان و ایزوبوتن بوده و به بخش سنتر MTBE ( متیل ترشری بوتیل اتر ) وارد می شود. ایزوبوتن در این بخش ، طی واکنش با متانول در فشار 5/15 barg و دمای 44 تا 70 درجه سانتی گراد تبدیل به MTBE می گردد.

محصول خروجی از راکتورهای سنتز به برج تقطیر وارد شده و MTBE پس از جداسازی از هیدروکربن به عنوان محصول در مخازن ذخیره می گردد.میزان MTBE تولید 5/62 تن در ساعت است. هیدروکربن باقی مانده ، به منظور حذف ترکیبات اکسیژن دار ، به بخش اکسیژن زدایی وارد و پس از آن برای اشباع ترکیبات اشباع نشده به بخش (Complete Saturation Plant) CSP وارد و بعد از اشباع سازی توسط هیدروژن به بخش ایزومریزاسیون فرستاده و وارد برج دی ایزو بوتانیزر (DIB) می شود.

بوتان نرمال به صورت برش جانبی از برج از برج DIB خارج و پس از تبدیل به ایزوبوتان، مجددا به این برج بازگردانده می شود. درصد تبدیل نرمال بوتان به ایزوبوتان تقریبا 60% است. همچنین هیدروژن خروجی از کلدباکس در بخش های اشباع سازی، ایزومریزاسیون و CCR مورد استفاده قرار می گیرد.

مجتمع پتروشیمی بسپاران:

واحد تفکیک بوتادین :

| نام خوراک | میزان مصرف |

| برش C4 | 70000 |

| میزان خوراک دریافتی تابع خلوص خوراک بوده و متغییر می باشد. | |

| نام محصول | میزان تولید |

| بوتادین | 26000 |

| رافینیت | 33000 |

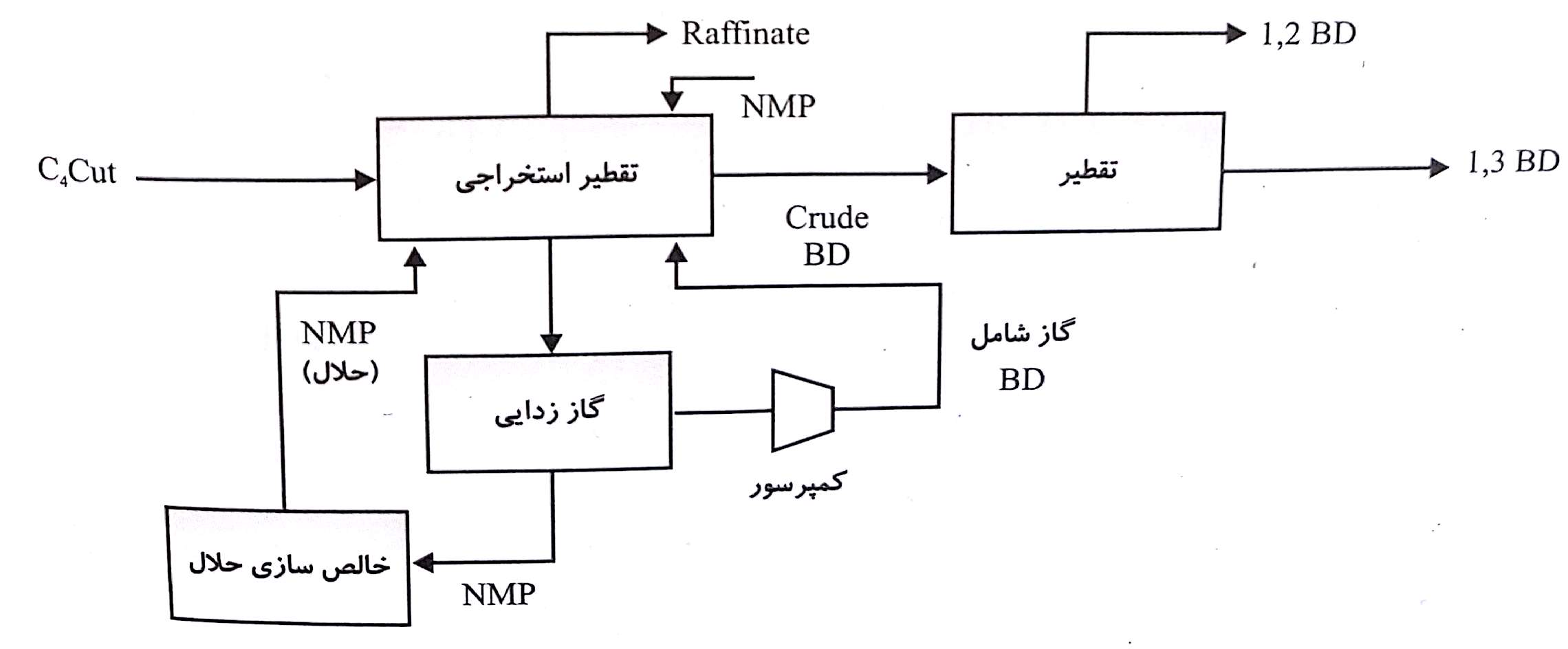

شرح مختصری از فرآیند و نمودار تولید :

جهت تفکیک 1 و 3 بوتادین از خوراک دریافتی از الفین (C4cut) از روش جداسازی استخراجی (Extraction) و تقطیر استفاده می گردد. حلال مورد استفاده نرمال متیل پیرولیدون (NMP) می باشد.خوراک دریافتی پس از تبخیر، به صورت گاز وارد برج های شستشو که شامل سه برج با حلال NMP است، می گردد. در برج شستشودهنده اصلی (برج اول) مخلوط C4 به دو بخش تقسیم می شود.محصول بالاسری این برج که اساسا از بوتان ها، بوتن ها و سبک تر تشکیل شده به همراه دیگر Raffinate ها در مخزن (Raffinate Surge Tank ) جمع آوری می شود.

مابقی هیدروکربن ها توسط حلال جذب شده و به برج دوم فرستاده می شود. این جریان از 1 و 3 بوتادین خام، پروپین، 1 و 2 بوتادین، وینیل استیلن و اتیل استیلن تشکیل شده است و NMP جهت احیای مجدد از این برج جدا شده و به قسمت گاززدایی فرستاده می شود. وینیل استیلن، اتیل استیلن، و تعدادی از ناخالصی های دیگر در برج شستشوی سوم جدا می شوند.

جریان خروجی از بالای برج سوم به عنوان بوتادین خام (با خلوص 64/97 %) وارد قسمت Distillation شده و در این سیستم با در نظر گرفتن اختلاف نقطه جوش مواد، 1و 3 بوتادین،1و2 بوتادین ، C5+ و پروپین از همدیگر جدا می شوند. این سیستم از دو برج Topping و Tailing تشکیل شده است.بوتادین خالص (با خلوص 27/99 %) به عنوان محصول بالا سری برج دوم (Tailing) جهت ذخیره، به مخازن ذخیره BD خالص ارسال می گردد.

واحد لاستیک مصنوعی (SBR) :

| نام خوراک | میزان مصرف |

| 1-3 بوتادین | 26000 |

| استایرن | 8000 |

| نام محصول | میزان تولید |

| استایرن بوتادین رابر(SBR) | 40000 |

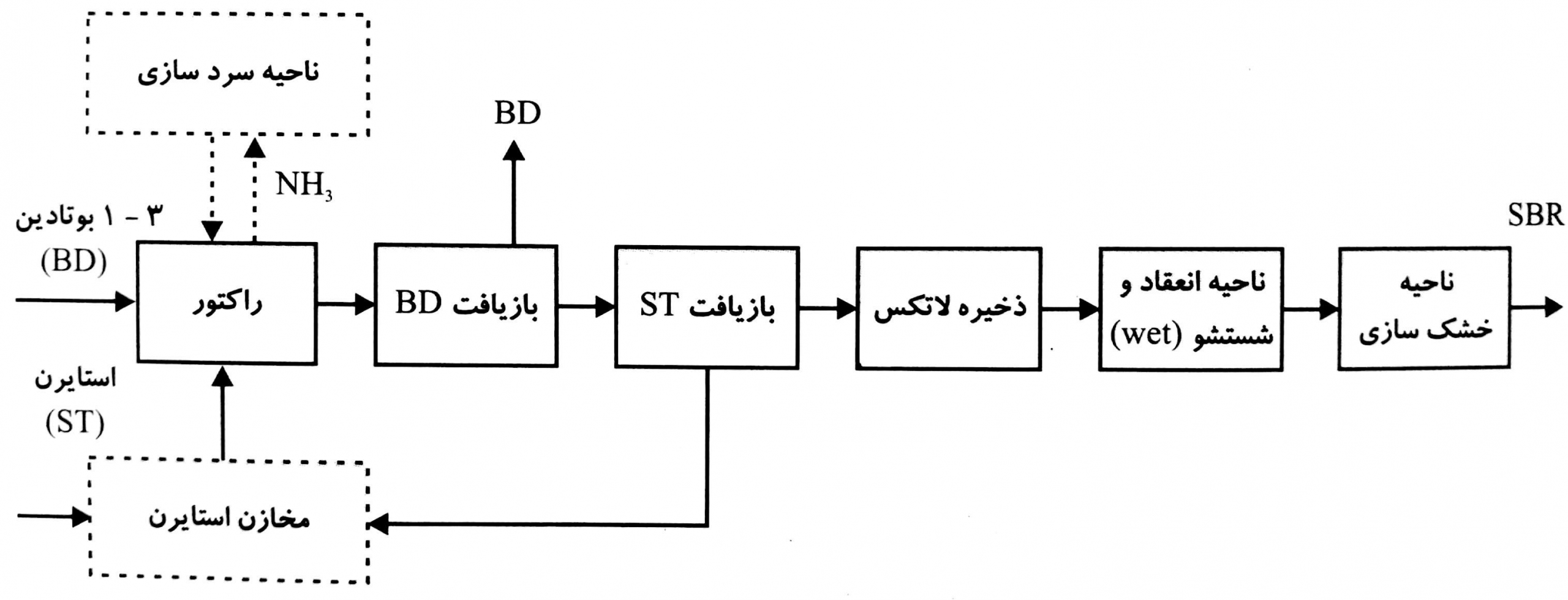

شرح مختصری از فرآیند و نمودار تولید :

روش پلیمریزاسیون مورد استفاده، امولسیونی سرد ( دمای 5/5 الی 5/7 درجه سانتی گراد و فشار 5/2 kg/cm2) و سیستم آغازگر مورد استفاده Redox با پایه یون آهن است، که شامل دو قسمت اکسیدانت و فعال کننده می باشد. پلیمریزاسیون در 8 راکتور CSTR انجام می شودکه به صورت پیوسته و با استفاده از خنک کننده آمونیاک ، مونومرها را به کوپلیمر SBR (به صورت لاتکس) تبدیل می نمایند.

مونومرهای BD و ST با درصد خلوص بالا به همراه سایر مواد شیمیایی مورد نیاز (نظیر امولسفایرها، مودیفایر، اکتیویتور، اکسیدانت) جهت انجام پلیمریزاسیون به راکتورها تزریق می شوند.

لاتکس تهیه شده در این مرحله ، پس از جداسازی مونومرهایی که وارد واکنش نشده اند ، جهت انعقاد به ناحیه پایانی ارسال و لاستیک نهایی پس از انعقاد و دو مرحله شستشو و خشک شدن درDryer به صورت عدل های (Bales) 35 کیلوگرمی بسته بندی و به بازار عرضه می گردد.

واحد پلی وینیل کلراید (PVC) :

| نام خوراک | میزان مصرف |

| وینیل کلراید مونومر | 180000 |

| نام محصول | میزان تولید |

| پلی وینیل کلراید | 175000 |

شرح مختصری از فرآیند و نمودار تولید :

ابتدا محلول آبی مواد سوسپانس کننده جهت فرآیند تولید PVC به روش سوسپانسیون، آماده سازی و سپس همراه با مونومر وینیل کلراید و سایر مواد موردنیاز، طبق دستورعمل های مشخصی به راکتورهای پلیمریزاسیون تزریق می گردد. پس از انجام این عمل، برای جداسازی مونومر وینیل کلراید که واکنش نداده، سوسپانسیون پی وی سی به بخش گاز زدایی ارسال می شود. آن گاه سوسپانسیون خروجی از بخش گاززدایی، خشک شده و پودر PVC برای بسته بندی به بخش مربوطه ارسال شده و در پاکت های مخصوص بسته بندی می شود.

مونومرهای واکنش نداده در مخزنی جمع آوری و مجددا همراه خوراک تازه دریافتی، استفاده می شوند.

واحد پروپیلن (P.P) پتروشیمی بندر امام:

| نام خوراک | میزان مصرف |

| پروپیلن | 61000 |

| نام محصول | میزان تولید |

| پلی پروپیلن | 50000 |

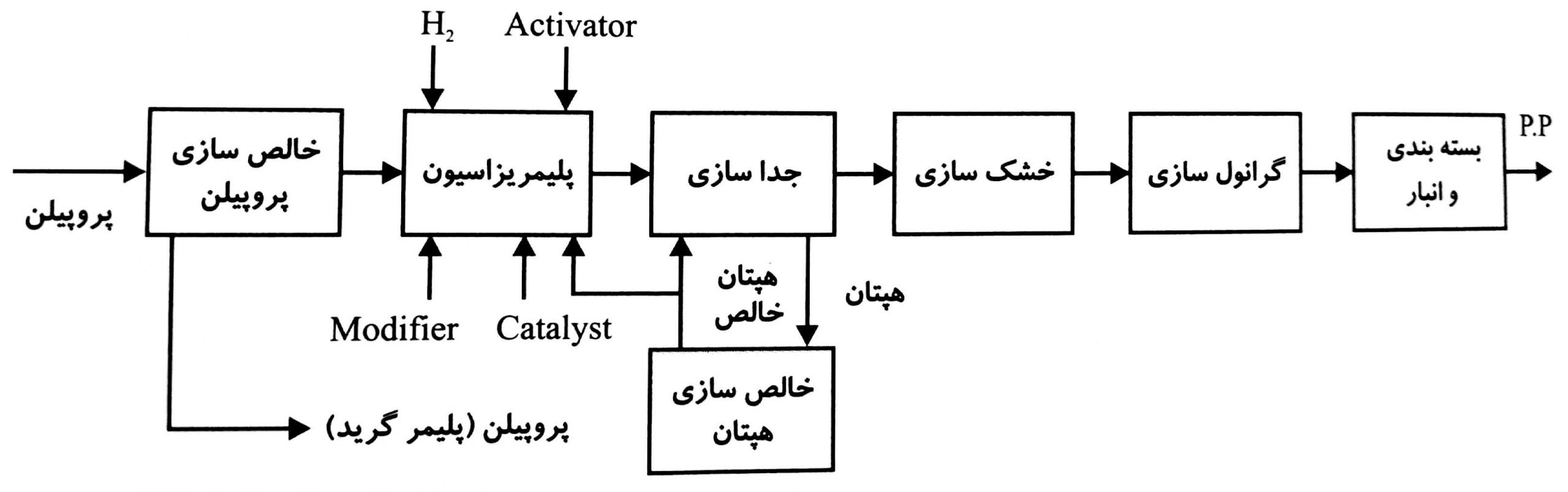

پروپیلن ورودی ابتدا در بخش خالص سازی تا 98/99 % خالص می شود و سپس وارد راکتور می گردد. البته در حال حاضر بخش پلیمریزاسیون در سرویس نبوده و فقط قسمت خالص سازی پروپیلن فعال است. پروپیلن ناخالص (کمیکال گرید) دریافتی از واحد الفین پس از افزایش خلوص و تبدیل به C3P (پلیمر گرید) به پتروشیمی های منطقه ویژه ماهشهر ارسال می گردد.

شرح مختصری از فرآیند و نمودار تولید :

واکنش پلیمریزاسیون در پنج راکتور و در فاز دوغابی با تزریق پروپیلن و هیدروژن و با حضور کاتالیست و کوکاتالیست و مودیفایر و هپتان در فاز مایع در راکتورها شروع می شود. فاز پلیمر به صورت جامد تشکیل می گردد.با این روش می توان به محصول هموپلیمر(پلیمر متشکل از یک نوع مونومر) ، از مونومر اشتراکی اتیلن استفاده می شود. پس از خروج از راکتور پنجم برای جداسازی مایعات از پودر، پلیمر تشکیل شده به همراه حلال هپتان به سانتریفیوژ فرستاده می شود.

در این بخش قسمت اعظم هپتان جداسازی شده و به بخش خالص سازی هپتان ارسال می گردد. هپتان خالص شده مجددا در بخش های پلیمریزاسیون استفاده می شود. پودر مرطوب پس از خروج از سانتریفیوژ، به خشک کن های با بستر سیال Fluidize Bed Dryers فرستاده می شودو سپس با جریان ازت به سیلوی پودر انتقال داده شده تا با مقادیر مناسب از پایدار کننده و آنتی اکسیدانت های خاصی مخلوط و به وسیله اکسترودرها به گرانول تبدیل شود.

نهایتا گرانول ها پس از هموژناسیون در سیلوها ،در کیسه های 25 کیلوگرمی بسته بندی می شوند.

واحد پلی اتیلن سنگین (HDPE) پتروشیمی بندر امام:

| نام محصول | میزان تولید |

| پلی اتیلن سنگین | 60000 |

| نام خوراک | میزان مصرف |

| اتیلن | 63000 |

شرح مختصری از فرآیند و نمودار تولید :

واحد HDPE شرکت پتروشیمی بندرامام، تحت لیسانس میتسویی ژاپن و ظرفیت سالانه60 هزار تن می باشد. این واحد از کاتالیست سوپراکتیو PZ در تولید محصول خود در فاز دوغابی استفاده می کند و قابلیت تولید گریدهای متنوع HDPE را دارد. پس از اجرای پروژه افزایش ظرفیت، این واحد قابلیت تولید 150 هزار تن در سال را پیدا می کند.

خوراک ورودی به راکتورها شامل اتیلن و هیدروژن و پروپیلن یا بوتن-1 (بسته به نوع گرید تولیدی) و کاتالیست PZ و کمک کاتالیست TEAL می باشد. چون فرآیند تولید از نوع دوغابی است، از حلال هگزان به عنوان بستر پلیمریزاسیون استفاده می شود. دوغاب خروجی از راکتورها وارد سانتریفیوژ شده و در آنجا پودر و هگزان از هم جدا می شوند.

هگزان برای خالص سازی و استفاده مجدد به بخش خالص سازی ارسال و کیک خیس خروجی از سانتریفیوژ، پس از ورود به یک خشک کن دوار خشک می شود. این پودر با نسبت مشخصی از پایدار کننده ها ترکیب و با عبور از اکسترودرها به شکل گرانول های استوانه ای برش می خورد.گرانول ها پس از هموژناسیون در سیلوها به انبار بسته بندی انتقال داده شده، در کیسه های 25 کیلوگرمی بسته بندی و آماده تحویل به خریداران می شوند.

واحد پلی اتیلن سبک (LDPE) پتروشیمی بندر امام:

| نام خوراک | میزان مصرف |

| اتیلن | 108000 |

| نام محصول | میزان تولید |

| پلی اتیلن سبک | 100000 |

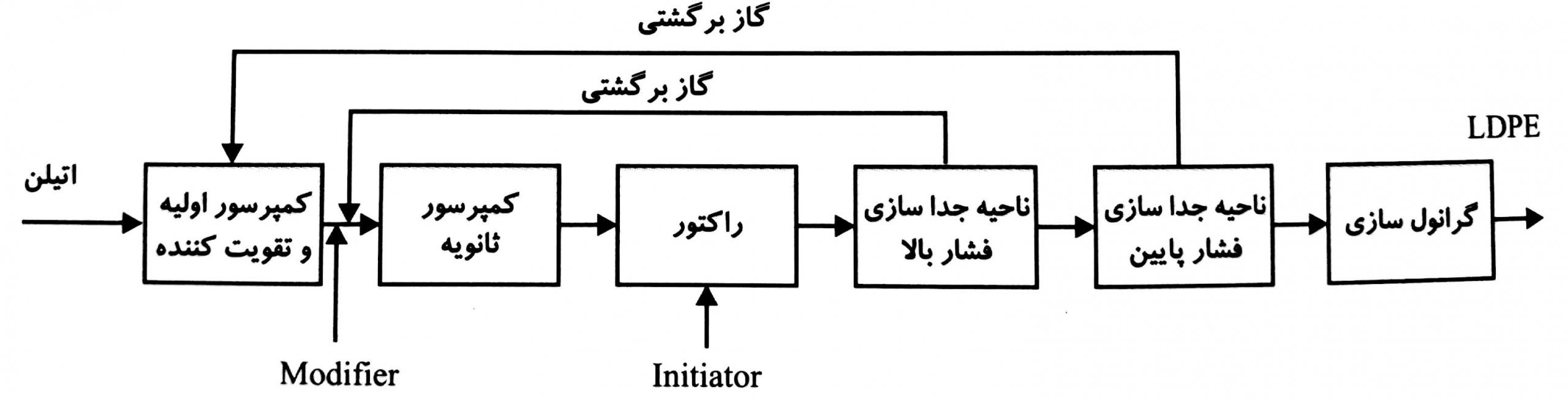

شرح مختصری از فرآیند و نمودار تولید :

اساس فرآیند در این واحد به صورت فشرده کردن گاز، واکنش پلیمریزاسیون، جداسازی گاز و پلیمر، بازگشت گازهای جداسازی شده، اکستروژن، دانه بندی، انتقال دانه ها، بسته بندی و انبارش محصول است که تزریق کاتالیست و اصلاح کننده و مواد افزودنی را نیز شامل می شود.

این واحد از دو خط تولید موازی و مشابه که قرینه یکدیگرند، تشکیل شده است. فرآیند سنتز شامل قسمت های کمپرسورها، راکتور(اتوکلاو) ، جداکننده ها، سیستم Recycle می باشد.

در کمپرسورهای واحد طی چند مرحله فشار اتیلن دریافتی از واحد الفین (OL) با خلوص حداقل 95/99 % مولی از kg/cm240 بهkg/cm2 1350 افزایش یافته و وارد راکتورها می شود. در این قسمت عملیات پلیمریزاسیون با تزریق کاتالیست های از نوع پراکسیدهای آلی به عنوان شروع کننده واکنش، انجام می پذیرد. درصد تبدیل در راکتورها حدود 12 الی 17 درصد است، اما با توجه به وجود سیستم جدا کننده ها و Recycle موجود و استفاده مجدد از مقذار گازی که در واکنش شرکت نکرده، درصد تبدیل کل به حدود 90% می رسد. از دستگاه اکسترودر برای گرانول سازی در قسمت نهایی استفاده می شود.

خیلی خوبو مفید بود فقط کاش برای فرایند تولید اروماتیک ها یکم توضیحات بیشتر بود.

سلام ممنون از شما، می تونین اینجا بخونین مقاله خوبیه

mbkchemical.com/aromatics-production-process

عالی بود. سپاس گزارم

ممنون از همراهی شما

عالی بود . واقعا ممنون از این توضیحات زیبا

عالی بود

مخصوصا واحد LDPE

ممنون از همراهی شما